随着新能源汽车和储能系统的飞速发展,电池PACK模组生产线成为了现代电池制造领域的核心部分。本文将为您科普电池PACK模组生产线的相关知识,包括其定义、工作原理、工艺流程以及关键技术等。

一、定义

电池PACK模组生产线是指将多个单体电池通过串联、并联等方式组合成电池包的生产流程。PACK模组是连接单体电池与终产品之间的桥梁,其有效生产对于推动能源存储解决方案的普及至关重要。

二、工作原理

电池PACK模组生产线的工作原理涵盖了多个关键技术和精密操作,以确保电池的安全、性能与一致性。该生产线涉及电池单体的选择、组合、测试、保护电路设计等多个环节。

.电池单体的选择:根据电池包的设计要求,选择符合规格和性能要求的单体电池。这包括电池的容量、电压、内阻、一致性等参数。

.电池单体的组合:根据电池包的设计方案,将选定的单体电池进行串联或并联组合,以满足电池包的电压、容量等要求。

.电池包的组装:将组合好的单体电池进行固定、连接、封装等操作,形成电池包。在组装过程中,需确保电池单体之间的连接紧密、稳定,防止电池短路、漏液等问题。

.电池包的测试:对组装好的电池包进行性能测试,包括电压、容量、内阻、温升等指标。测试过程中需确保电池包在各种工作条件下均能正常运行,且无安全隐患。

.保护电路的设计:为保护电池包免受过充、过放、过流、短路等危害,需设计相应的保护电路。保护电路应具备快速响应、准确判断、可靠执行等功能。

三、工艺流程

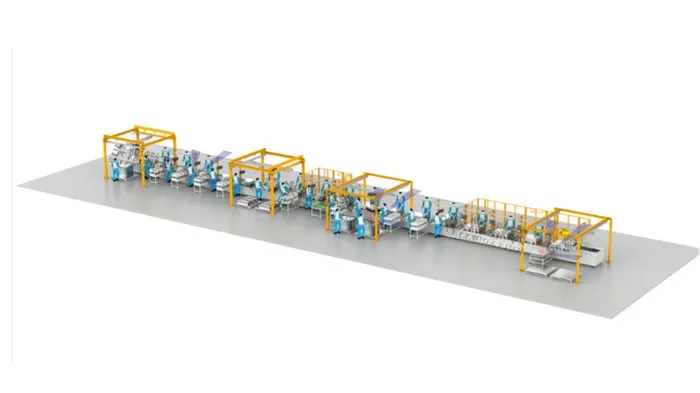

电池PACK模组生产线的工艺流程主要包括电芯预处理、电芯配对与装配、电池单体制造、BMS集成、PACK组装、测试与老化以及包装与出货等环节。

.电芯预处理:包括电芯的筛选、检测、清洗和干燥等,确保电芯性能和质量达到标准要求。

.电芯配对与装配:将经过预处理的电芯按照特定的电压、容量和阻抗等参数进行匹配,并通过自动化设备或人工进行电芯装配。

.电池单体制造:将装配好的电芯进行焊接、封装和测试等过程,形成具有特定电压和容量的电池单体。

.BMS集成:将BMS集成到电池单体中,通过连接线和接口实现与电池单体的通信和控制。

.PACK组装:将多个电池单体按照设计要求进行组装,形成完整的动力电池组。

.测试与老化:对电池组进行充放电测试、内阻测试、温度测试等,评估其性能和质量。老化过程则是通过模拟电池组在实际使用中的条件,对其进行长时间运行和循环,以检测电池组的稳定性和寿命。

.包装与出货:经过测试与老化后,合格的电池组将进行包装,包括外壳封装、标识打印等。根据订单要求进行分类、标识和出货,完成整个生产流程。

四、关键技术

电池PACK模组生产线的关键技术包括自动化与智能化技术、定制化与灵活性、可持续发展技术等。自动化与智能化技术可以提高生产效率和质量稳定性;定制化与灵活性可以满足不同市场和客户需求的变化;可持续发展技术则有助于减少环境影响和资源浪费。

综上所述,电池PACK模组生产线是现代电池制造领域的核心部分,其有效生产对于推动能源存储解决方案的普及具有重要意义。通过不断的技术研发和优化工艺流程,我们可以期待更优良的电池PACK模组生产线在未来发挥更大的作用。

晖耀激光科技(洛阳)有限公司是一家专注于新能源行业设备研发、制造和销售的高新技术企业。公司依托大连理工大学洛阳研究院等科研机构的支持,打造了一支技术优良的研发团队,致力于为客户提供全面的激光焊接设备、电芯装配线设备、模组PACK自动线设备、电池结构件自动化设备等高端智能装备,能够根据客户企业的不同生产需求,量身定制适合的生产线解决方案。

公司占地面积10000多平方米,设有多条自动化生产线和优良的加工设备,拥有IS09001质量管理体系认证以及ISO14001环境管理体系认证。公司积极推行标准化生产模式,完善产品质量管理和售后服务保障,致力于为客户提供可靠的产品和优良的服务。我们秉持着良好、可靠的理念,不断推动着技术的进步和发展。选择我们,您将获得技术支持、优良的产品质量和贴心的服务保障。让我们携手共进,共同开启电池 PACK 生产线的璀璨未来,为全球能源事业贡献我们的力量!