在新能源技术日新月异的今天,电池模组Pack作为电动汽车、储能系统等核心部件,其制造工艺的优良性直接关系到整个系统的性能与安全性。激光焊接工艺,作为现代工业精密制造的典范,正以其特别的优势在电池模组Pack的生产中展现出前所未有的创新力与卓越性。

激光焊接:精密制造的科技*

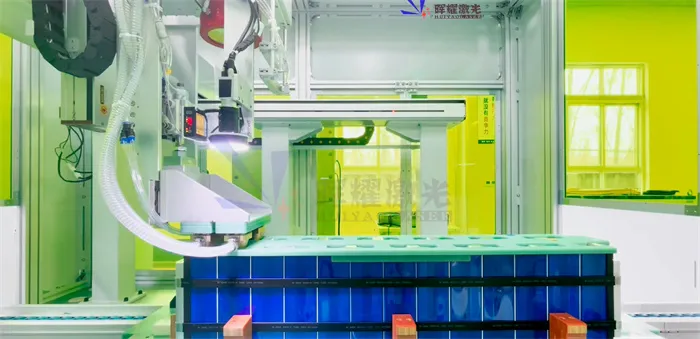

激光焊接技术,通过聚焦高能激光束于微小区域,实现材料间的瞬间熔合,这一过程不仅速度快、效率高,更在精度与质量控制上达到了前所未有的高度。在电池模组Pack的制造中,激光焊接技术能够准确控制焊接深度、宽度及热影响区,确保焊接接头的强度、密封性及导电性均达到良好状态,为电池模组的高性能与长寿命奠定坚实基础。

创新应用:从细节到整体的完美融合

极耳焊接的艺术

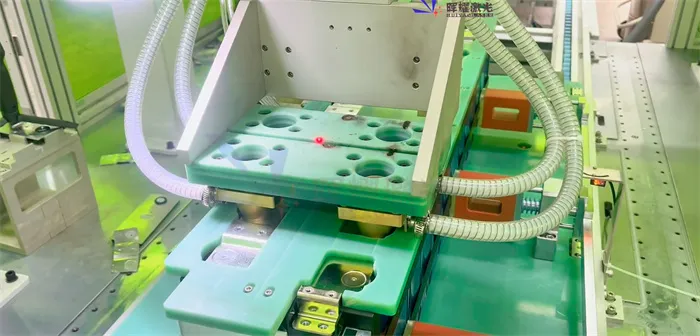

极耳作为电池模组中能量传输的关键部件,其焊接质量直接影响电池的性能与安全性。激光焊接技术通过准确控制激光束的功率与路径,实现了极耳与电芯之间的高强度、低电阻连接,同时避免了传统焊接方法可能带来的热损伤与变形问题,确保了电池模组的有效稳定运行。

壳体密封的极致追求

电池模组的壳体密封性直接关系到电池内部环境的稳定性与安全性。激光焊接技术以其卓越的密封性能,在壳体与盖板的焊接中实现了无缝连接,有效防止了电解液泄漏与外部杂质侵入,为电池模组提供了坚不可摧的保护屏障。

防爆阀的准确激活

防爆阀作为电池模组的安全阀,其焊接质量直接关系到电池在极端条件下的安全性。激光焊接技术通过准确控制焊接参数,确保了防爆阀在关键时刻能够迅速、准确地响应,有效防止了电池因内部压力过高而引发的爆炸事故。

模组间连接的智能化升级

在电池模组Pack的组装过程中,激光焊接技术还实现了模组间连接的智能化升级。通过集成优良的传感器与控制系统,激光焊接设备能够实时监测焊接过程中的各项参数变化,并根据实际情况进行智能调整与优化,从而确保了焊接质量的稳定与可靠。

挑战与应对:持续创新,追求卓越

尽管激光焊接技术在电池模组Pack的生产中展现出了卓越的性能与优势,但其在实际应用中仍面临诸多挑战。如铝合金材料的高反射率与气孔敏感性等问题,均可能对焊接质量产生不利影响。为此,研究人员正不断探索新的焊接工艺与材料处理技术,以进一步提升激光焊接的可靠性与稳定性。同时,加强焊接过程中的质量控制与监测也是确保焊接质量的重要手段之一。

结语

激光焊接工艺在电池模组Pack生产中的应用不仅是现代工业精密制造的典范更是新能源技术发展的重要推动力。随着技术的不断进步与创新激光焊接工艺将在电池模组Pack的生产中发挥更加重要的作用为新能源产业的可持续发展贡献更大的力量。未来我们期待看到更多关于激光焊接技术的创新成果为新能源技术的飞跃发展注入新的活力与动力。